在此與大家分享各種我目前在執行工業設計量產上面所必須面對到的各種量產技術與如何去分析推測應該要擬定何種量產策略。今天要與大家分享的是近年來最夯的五軸加工機。(也可以說是相對如何彌補台灣已經失去廉價勞工的優勢)

在台灣產業中有用到五軸加工機的大概有以下幾種:模具業包含塑膠模具與汽車鈑金模具、矽膠業、醫療器具業、金屬配件業包含3C零件、航太零件、汽車零件、自行車零件等金屬材料加工、手工具業、鋁合金業等。

而五軸加工與三軸加工的所產出的成品成本最多可差大概有兩三倍以上之多,而很多時候其實嚴格來看只是所謂的3+1軸或3+2軸的多軸機樣態,而到底是否是五軸判斷要點很簡單就是在加工機啟動的時候是否能否五軸同時間內啟動而不用再像三軸加工需要卸除工件和重新定位。而以上在熟練的三軸CNC技師上,藉由訂製治具來達成精準定位也是可以做出類似五軸效果的成果。

五軸加工機與三軸加工機的設備價格本身就有可達到六倍的價格差異,更不要五軸提高昂的設備維護保養成本與使用設備成員的教育訓練,優缺點列如下表:

| 優點 | 缺點 | |

| 三軸加工機 | -設備價格較便宜(一台約200萬新台幣) -三軸曲面靜點切削,降低刀具壽命 | |

| 五軸加工機 | -設備價格較貴(台廠崴立Wele五軸約一千兩百萬新台幣,德廠DMG約一千六百萬起跳) -一次裝夾即可加工造型複雜的自由曲面/可加工各種傾斜角度,縮短製程時間 -可避免靜點切削,提高刀具壽命及表面品質 -使用較短刀具即可加工深凹槽或高陡峭壁凸模 -加工大型模型模具零件的必需條件 -使用側刃加工,為模具加工帶來更快的加工效率 -倒勾特徵也可解決 | -程式製作較繁瑣,操作也複雜 -加工同動效率及機台剛性有待提高 -採購、使用與維護成本較高 -倒鉤特徵通常需要做設計變更 |

而五軸加工機的加工精度可從0.5μm(0.05條)~5μm(半條)以上,(0.05條)精度要求越高的五軸機價格越高,精度要求在0.2條以下的約屬高階機種而精度要求在0.5條以上的約屬低階機種,精度要求介於0.2條到0.5條之間的就是屬於台灣工具機主攻市場-中階機種,也就是因應台灣3C產業需求度高的機種。

如何判斷何時要使用五軸加工機做成品?這是一個很值得反覆思考的問題。用五軸加工機做複雜且精密要求高的模具成品當然是不錯的選擇,而有時會遇到模具出來半加工品的所需要的表面加工後處理問題,有時候一旦遇到表面處理要求高的成品,可能光是後處理的人工成本比例就可比材料費加上模具攤提費加總所占的比例,例如像是日用品的金屬表面拋光。那這時若乾脆使用五軸機做零件切削兼做表面處理說不定還比前面提到的傳統量產製程還更加划算。若是進一步跟所謂近年興起的3D列印技術來做比較,就目前接觸經驗而言,3D列印出來的表面光滑程度通常都還是需要經過後加工表面處理程序,在人工成本高的台灣與勞動成本逐年上升的中國不一定是經濟實惠的選擇,且其實在粉末金屬的結構強度層面上還有待數據累積跟後續驗證反饋。

而像是需多交通工具零組件目前是用壓鑄再結合五軸機去洗螺牙與鑽孔,一來是交通工具零組件並不特別要求零組件表面處理的精細度而比較要求組裝零件的組裝精度。而也有些交通工具的內裝零組件是用鋁鎂合金用五軸機加工一體成型,目的是為求生產製造管理的精實體制。

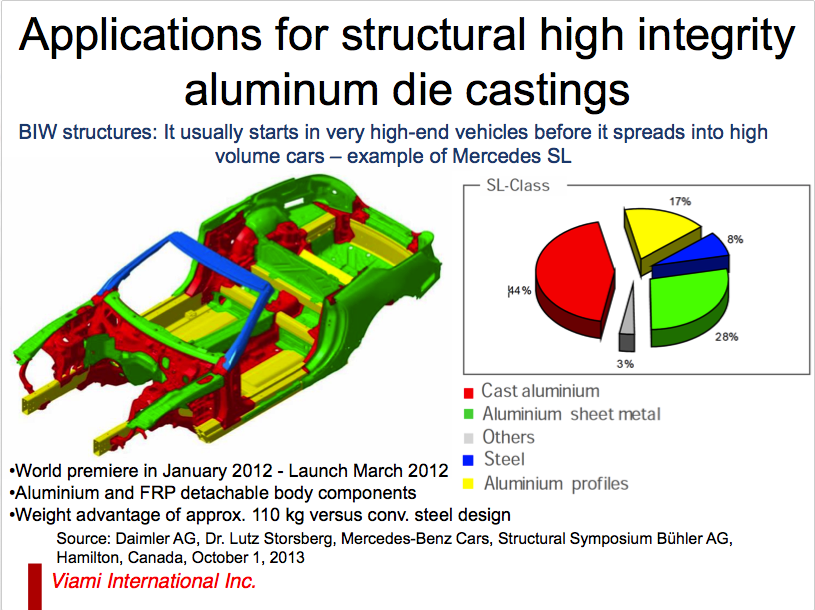

以Mercedes SL車體骨架為例,其中就包含了鑄造鋁,鋁鈑金沖壓、鋁擠型與鋼構四種製程以上的生產製程,而也因為各零件之間的接合方法與強度測試而不斷測試與改良,當然整體車子也不能過重,以免太吃油,也可說在這個前提下,鋁材料的使用占比高。

而在評估一樣產品的量產方案上,通常需要多種製程的全面了解,才能最終選定一個最佳量產定案,否則選錯了量產方案,往往結果都是會導致專案賠錢而貨還沒法準時交的悲慘結果啊!

科技日新月異,每項科技的推動背後都是含有重大的金錢推手與革新動力,機會不再是留給早期倚老一年賣老十年觀念的人們了,而是願意與時代一起前進,從不停止學習的人!共勉之。